Настольные 3D принтеры

Виды 3D-принтеров и их классификация

Технология послойного производства вещей по трёхмерной модели появилась в начале 80-х годов XX века в США. Её изобретатель – Чак Халл – запатентовал инновацию в 1984 г. Спустя два года он организовал первую компанию 3D Systems, до сегодняшнего дня остающуюся лидером в отрасли. А спустя ещё год, в 1987 г., публике представили первый 3D-принтер.

По прошествии полувека инновация превратилась из объекта футуристической экзотики в прибор для использования дома. Появились десятки видов 3d-принтеров, печатающих всё что угодно, используя самое разное сырьё. Эта статья поможет понять, как работает агрегат, а также какие его разновидности существуют и для чего используется.

Что такое 3D-принтеры

Это вид техники, создающей трёхмерные физические объекты по моделям, созданным на компьютере. Разработаны десятки моделей 3d-принтеров, способных работать с разными материалами. Наибольшее распространение получили две группы: работающие с филаментом (пластиковыми нитями, чистыми или с добавлением других материалов) и полимерными смолами. Однако уже созданы технологии, позволяющие работать с порошковыми смесями.

К основным конструкторским элементам относятся:

- камера сборки (может быть открытой или закрытой);

- рама, на которой закреплены все механизмы и детали;

- двигатели, приводящие в движение механизм, контролирующие точность и скорость печати;

- печатная платформа;

- экструдер – печатающая головка, которая отвечает за захват порции материала и подачу через нагретое сопло на платформу;

- панель управления.

Девайсы, печатающие филаментом, дополнительно имеют держатель для катушки, а те, что работают с жидкими полимерными смолами, – ванночку, а также источник УФ-излучения – лазер или проектор.

Этапы создания принта

- Разработка электронной модели. Это можно сделать самому, используя ПО, или найти готовое изображение в сети.

- Экспорт разработки на ПК в одном из заданных форматов, например, .STL, .OBJ, .FBX, .3DS.

- Подготовка файла. Это значит, что программа-слайсер, должна «разрезать» разработку на слои и задать координаты движения печатающей головки: по этому маршруту и будет создаваться объект. Кроме маршрута, на подготовительном этапе можно выставить толщину слоя, плотность заполнения слоёв, скорость печати, сконструировать подставки для нависающих деталей, настроить другие опции.

- Готовый файл надо перевести в формат .gcode, который «читает» принтер. Лучше использовать съёмный носитель. Из-за длительности распечатывания объекта компьютер (если работа идёт с него по проводу) может отключиться или впасть в спящий режим. Это уничтожит всю проделанную работу.

- Подготовка принтера: проверка работоспособности деталей и узлов, калибровка, разогрев сопла, нанесение адгезивного состава (если надо) на поверхность платформы.

- Распечатывание объекта. За процессом рекомендуется наблюдать, т.к. могут возникать сбои, которые своевременно надо поправлять.

- Постпечатная обработка. Этот этап включает удаление паутины, поддерживающих элементов, шлифование.

Классификация 3d-принтеров

По принципу работы (печатной технологии)

- Филаментные (FDM, FFF, PJT). Технология послойного наплавления пластика/полимера, самая простая и распространённая. Принцип заключается в выдавливании разогретой нити из сопла, создающей тончайший слой. Он быстро твердеет под воздействием вентилятора, потом наносится следующий уровень. Финальные объекты получаются прочными и качественными. Работает с большинством видов сырья.

- Фотополимерные, основанные на принципе затвердевания смолы под воздействием УФ-излучения. Есть несколько типов 3d-принтеров, применяющих разные способы засветки:

- SLA – лазерная стереолитография, при которой лазер облучает смолу точечным воздействием;

- DLP – усовершенствованный аналог SLA, при котором засветка производится не точечно, а сразу послойно под воздействием проектора (скорость распечатывания объекта увеличивается, но качество ухудшается);

- LCD – засветка производится через жидкокристаллический дисплей.

- Порошковые. В качестве расходника выступает порошок, например песок, гипс, металл, который послойно спекается:

- MJF – многоструйный синтез. На каждый порошковый пласт наносится клеящее вещество, для затвердевания применяют инфракрасный свет.

- SLM - выборочное лазерное плавление. Металлический порошок, насыпанный не тонким слоем, а горкой, послойно расплавляется мощным лазером, формируя 3D-модель. Технология применяется в аэрокосмической промышленности.

- DMLS – прямое спекание металлического порошка лазером. В камеру засыпается порция порошка, необходимая для создания первого слоя, затем валик выравнивает его, удаляя лишнее.

- SLS в переводе означает выборочное лазерное спекание. Лазер, воздействуя на заданные точки, спекает их, формируя тем самым объект. В качестве сырья используется полиамид или нейлон. Изделия получаются очень прочными.

- EBM – запекание производится не лазером, а воздействием мощных электронных пучков.

- 3DP – способ трёхмерной печати с использованием клея. На порошок наносится клей, образуя гранулы, затем новый пласт порошка, еще клей и т.д.

- Струйные:

- PolyJet – способ, напоминающий струйную печать, при которой полимер выстреливает на рабочую платформу через десятки мельчайших сопел, образуя слой. Затем его подвергают воздействию УФ-излучения, и он затвердевает.

- MJM – метод, аналогичный предыдущему, но разработанный для работы с воском.

- CJP – цветная струйная печать. Метод разработан для работы с гипсом и пластиком, заключается в послойном склеивании и окрашивании. Применяется для изготовления фигурок людей, скульптур, архитектурных макетов.

- MJ – многоструйное моделирование. Слои воспроизводятся печатной головкой, снабжённой большим количеством сопел (от 96 до 488). Полимеризация появляется под воздействием УФ-излучения.

- Другие разновидности методик, предназначенных для работы с 3d-принтером:

- LOM предназначен для создания объектов из бумаги методом послойного проклеивания. Пласты вырезаются ножом или лазером. Параллельно происходит окрашивание слоёв и прессование. Подходит для воссоздания архитектурных моделей, декоративный вещей.

- Clip – инновация, обеспечивающая затвердевание светочувствительной смолы под воздействием света и кислорода. Методика ускоряет процесс распечатки, а также помогает избежать эффекта расслаивания: кислород препятствует неравномерному затвердению.

- MIM – литьевое прессование металлов – наиболее малозатратный безотходный метод при массовом производстве. Методика заключается в формовании геометрически сложных объектов из мелкодисперсного (крупностью 5-20 микрон) металлического порошка, смешанного с клейкой полимерной смесью.

- Binder jetting – аналог струйного метода распечатывания, предназначенный для изготовления масштабных объектов. Применяется для работы с порошковыми песчаными смесями.

По типу сырья

Глина

Распечатывание керамикой производится по технологиям, напоминающим послойное наплавление пластика (FFF) и струйную печать. При использовании послойного наплавления расплавленный материал наносится пласт за пластом, формируя модель. Затем готовое изделие подвергают термической обработке для затвердевания и закрепления формы. Глину используют для создания некрупных декоративных вещей для дома или для получения малых архитектурных форм.

В процессе струйной печати скреплению подвергается каждый нанесённый пласт. Это делают либо применяя нагрев, если используется жидкий раствор, либо порошковые слои скрепляют клеящим раствором.

Предметы, выполненные из керамики, очень прочны: их можно применять в технических конструкциях, а также использовать в качестве форм для литья.

Гипс

Широко применяется для производства интерьерных украшений, архитектурного декора, форм для литья. Технология такая же, как при работе с глиной:

- экструзия густого раствора и послойное формирование образца;

- послойное нанесение жидкого раствора и закрепление каждого слоя нагреванием либо клеящим составом;

- скрепление клеящим составом тонких порошковых слоёв.

Гипс применяют чаще всего в искусстве и архитектуре для создания скульптур, декора, оформления интерьера. Гипсовые принты хорошо декорируются, кроме этого, их сразу можно делать цветными.

Воск

Вещество, не имеющее ничего общего с настоящим воском, но обладающее всеми приближенными к нему свойствами (низкой температурой плавления, пониженным содержанием золы). Его используют для создания небольших литьевых форм, с помощью которых делают декоративные изделия и запчасти для механизмов из металла. Формы, выплавленные таким способом, получаются очень точными, поэтому и качество конечного продукта также высокое. Кроме этого, производство отличается высокой скоростью, т.к. наплавление производится не одним, а сразу несколькими соплами. Применяется в ювелирном деле и стоматологии.

Поликарбонат

Новейший материал, обладающий прочностью, лёгкостью, прозрачностью. Изделия получаются ударопрочными, поэтому поликарбонат используют для производства противоударных стёкол, линз для очков от солнца, подводных масок, компакт-дисков.

Дерево

Применяют, когда надо создать вещь, максимально похожую на натуральную. Но это не натуральное дерево, а смесь пластика с мелкодисперсной древесной стружкой. Сложность заключается в том, что при перегреве стружка подгорает и вещь приобретает неэстетичный карамельный цвет.

Готовые модели легко поддаются постпечатной обработке – шлифованию, приобретают приятную фактуру и становятся эстетичными. Наличие дерева в составе придаёт принтам естественную теплоту. Их можно раскрашивать, покрывать морилкой или лаком. Деревосодержащий филамент используют для производства игрушек, шкатулок, домашнего декора, мелкой утвари.

Металл

Лучше сказать металлизированный (армированный) филамент – пластик с добавлением алюминия, стали, латуни, сплавов, золота. Изделия, напечатанные из усиленного прутка, очень прочные и выглядят, как металлические. Для печатания армированным материалом применяют разные технологии:

- обычную – послойного наплавления без запекания;

- наплавлением с последующим запеканием.

Количество видов металлосодержащего сырья уже достигло 20. Среди них есть порошковые материалы, которые для придания нужной формы нагревают лазером.

Армированное сырьё обладает высокой абразивностью, поэтому износ сопел сильный. Их приходится чаще менять или устанавливать те, что устойчивы к механическому воздействию. Металл применяют для производства функциональных деталей, штампов, пресс-форм, прессованных вставок.

Углепластик и другие композиты

Они также обладают высокой абразивностью и требуют твёрдых сопел. Печать производится по технологии FDM либо FFF. Готовые принты очень прочны. Некоторые аппараты могут печатать композитами, не отрывая сопла от поверхности. Это делает армирование непрерывным, а готовый принт особо прочным.

Песок

Из песка делают литьевые формы. В процессе создаётся форма с нужными полостями внутри, куда позже будут заливаться формовочные смеси. Формы, созданные из песка, точны, бесшовны, имеют высокое качество поверхностей. Принту можно придать геометрию максимальной сложности с нюансами, сделать которые обычным способом невозможно.

Печатание начинается с размещения на платформе тончайшего слоя песка. Затем экструдер проходит по заданной траектории, нанося клеящее вещество. Потом наносится следующий пласт песка. Участки, не попавшие под склеивание, становятся поддержкой других участков, что и позволяет придавать принту сложную геометрию.

Бетон

Этим материалом работают исключительно строительные принтеры. По внешнему виду они напоминают подъёмные краны, собираются на месте, но принцип работы такой же, как в FDM-принтере. Пока печатание бетоном не получило широкого распространения. Однако перспективы у него есть. Например, дом площадью в 100 «квадратов» печатается за трое суток. В Китае во время пандемии печатали боксы для больных, которым не хватило места в больнице. За день удавалось собрать 15 боксов. Высокая скорость создания жилья признана самым перспективным вариантом для создания жилых поселков на Марсе.

Полиамид

Это порошковый материал, хорошо спекаемый под действием лазера. Готовые изделия получаются шероховатыми, но легко поддаются постпечатной обработке. Из полиамида производят изделия, которые должны обладать устойчивость к истиранию, а также прочностью на разрыв: запчасти к техустройствам, например шестерни, втулки, корпусные детали. Также полиамид используют для мелкосерийного производства, тестирования.

Резина

Но не обычная, а вещество, полностью повторяющее её свойства. Его применяют для изготовления гибких, но упругих деталей: прокладок, уплотнителей, амортизаторов. Во время печати каждый новый пласт клеится к предыдущему паяльным феном или синтетической каучуковой смолой.

Силикон

Этот материал долгое время считался непригодным к использованию в объёмной печати, поскольку очень плохо поддаётся нагреванию. Однако прозрачность, эластичность, нетоксичность, упругость, прочность, гигиеничность, устойчивость к агрессивным средам сделала его востребованным во многих отраслях. Поэтому пришлось разработать специальную технологию плавления и печати.

Поскольку силикон тяжело плавится, его предварительно полностью расплавляют. Затем при помощи насоса пропускают через экструдер, подавая не сплошной нитью, а каплями, которые укладываются друг на друга. Микроскопические капли в итоге образуют тонкие линии. Где должны размещаться капли и насколько близко друг к другу, моделируется заранее.

Для затвердевания готовой формы применяют вулканизацию. Этот способ закрепления формы построен на облучении изделия ультрафиолетом, под воздействием которого в силиконе образуются поперечные полимерные цепи, скрепляющие слои в поперечном направлении.

Сегодня силиконовые принты чаще всего используют в медицине. Из силикона делают импланты, элементы суставов, дренажные трубки. Инновационный метод печати силиконом в толще геля позволит производить более сложные терапевтические устройства.

Пищевые продукты (шоколад, пюре, тесто, джем)

Печать пищевыми продуктами чаще всего применяют в кондитерской промышленности для создания причудливых десертов и шоколадных фигур. Однако шоколад и джемы гораздо нежнее пластмассовых нитей, поэтому производство красивого принта технически довольно сложно, хотя технология та же – послойное наплавление.

Биоматериал

Биопринтинг – технология будущего, но уже недалекого. На неё возлагаются огромные надежды, поскольку широкое применение станет настоящим переворотом в медицине. Материал для биопринтинга – живые клетки, технология разработана более 20 лет назад. Американские учёные модернизировали обычный 3D-принтер под печать фрагментами цепочек ДНК. Сегодня на таких девайсах из клеток пациента печатают ушные раковины, хрящи, импланты, сердечные клапаны, трубки сосудов, ткани для пересадки. Следующий шаг – это воссоздание органов человека. Пока идут эксперименты и тестирование.

По области применения

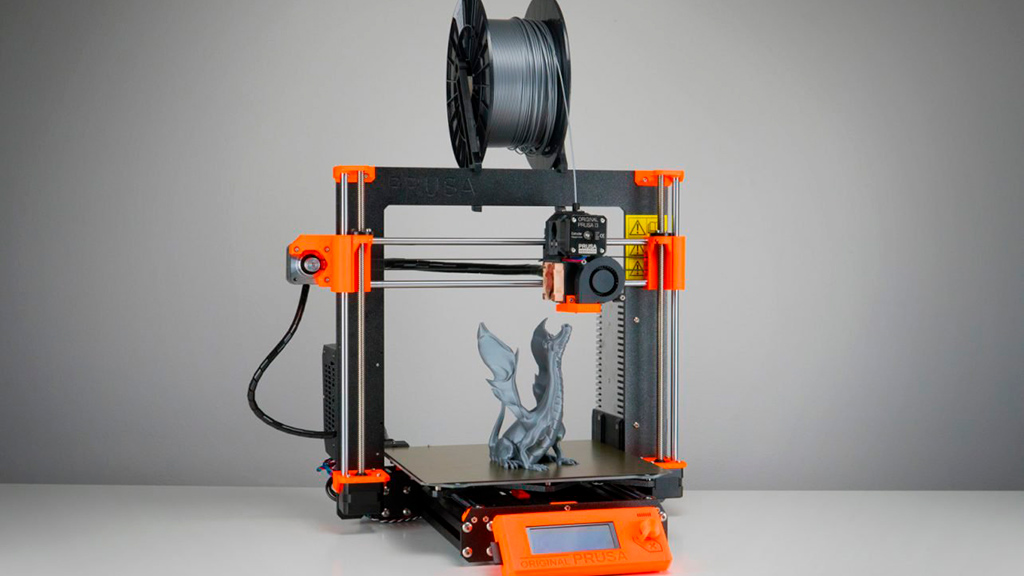

Потребительские

Это приспособления для использования дома. Они имеют невысокую производительность и просты в управлении. В качестве сырья используется ABS и PLA пластик. Никаких сложных принтов на них сделать нельзя, но они хорошо подходят для:

- освоения инновации;

- развития творческих способностей детей;

- взрослых, увлекающихся рисованием, моделированием, производством поделок.

Скорость печати невысокая. Оборудование поставляется в собранном или полуразобранном виде, но чтобы привести его в рабочее состояние, никаких особых технических навыков не требуется.

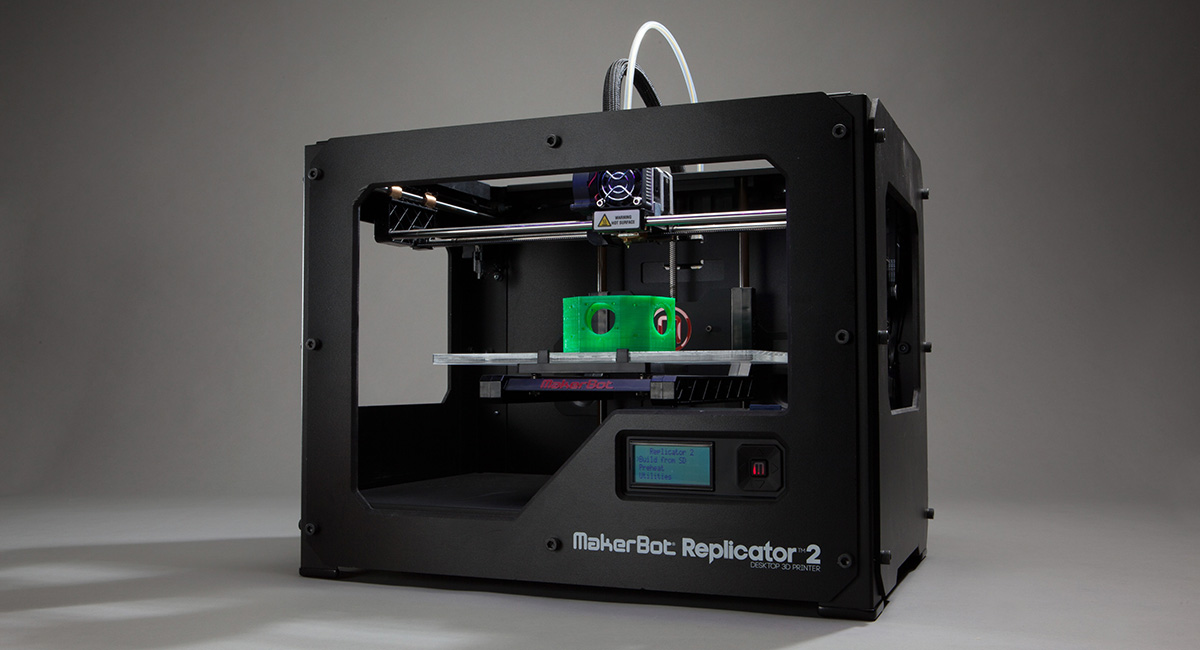

Персональные

Девайс, обладающий более широкими техническими возможностями, чем домашний. Но его также можно использовать дома. Только предназначен он для тех, кто уже имеет опыт и хочет изготавливать что-то более сложное. У персональных устройств скорость печати, качество и точность принтов намного выше. Однако никаких дополнительных опций для расширения возможностей печати здесь нет. Аппарат запускается одной кнопкой и работает практически в одном режиме.

Он подойдёт для использования в рекламных агентствах, небольших дизайнерских студиях, инженерных и ремонтных мастерских, а также для изготовления прототипов и штучных изделий.

Недостатком персональных принтеров является высокая шумность и повышенная температура в помещении во время работы. Поэтому их лучше устанавливать в отдельных проветриваемых помещениях.

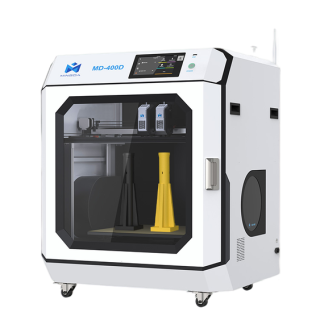

Профессиональные

Это уже модели крупных габаритов с повышенной производительностью, пригодные для налаживания производства. Могут работать с разными видами сырья. Готовая продукция качественна, точна, имеет высокую детализированность. Профессиональные устройства позволяют одновременно печатать несколько моделей. Однако для работы на них нужны навыки. Здесь много дополнительных режимов, опций, настроек, которые надо каждый раз выставлять.

Профессиональные машины занимают много места и сильно шумят при работе. Для их установки требуется специально подготовленное место с хорошей вентиляцией и подведённой высоковольтной линией.

Девайсы профессионального уровня часто применяют в архитектуре и строительстве. Они пригодны для компаний, нуждающихся в постоянном моделировании, прототипировании или полномасштабном производстве изделий высокого качества и точности.